12

Mar

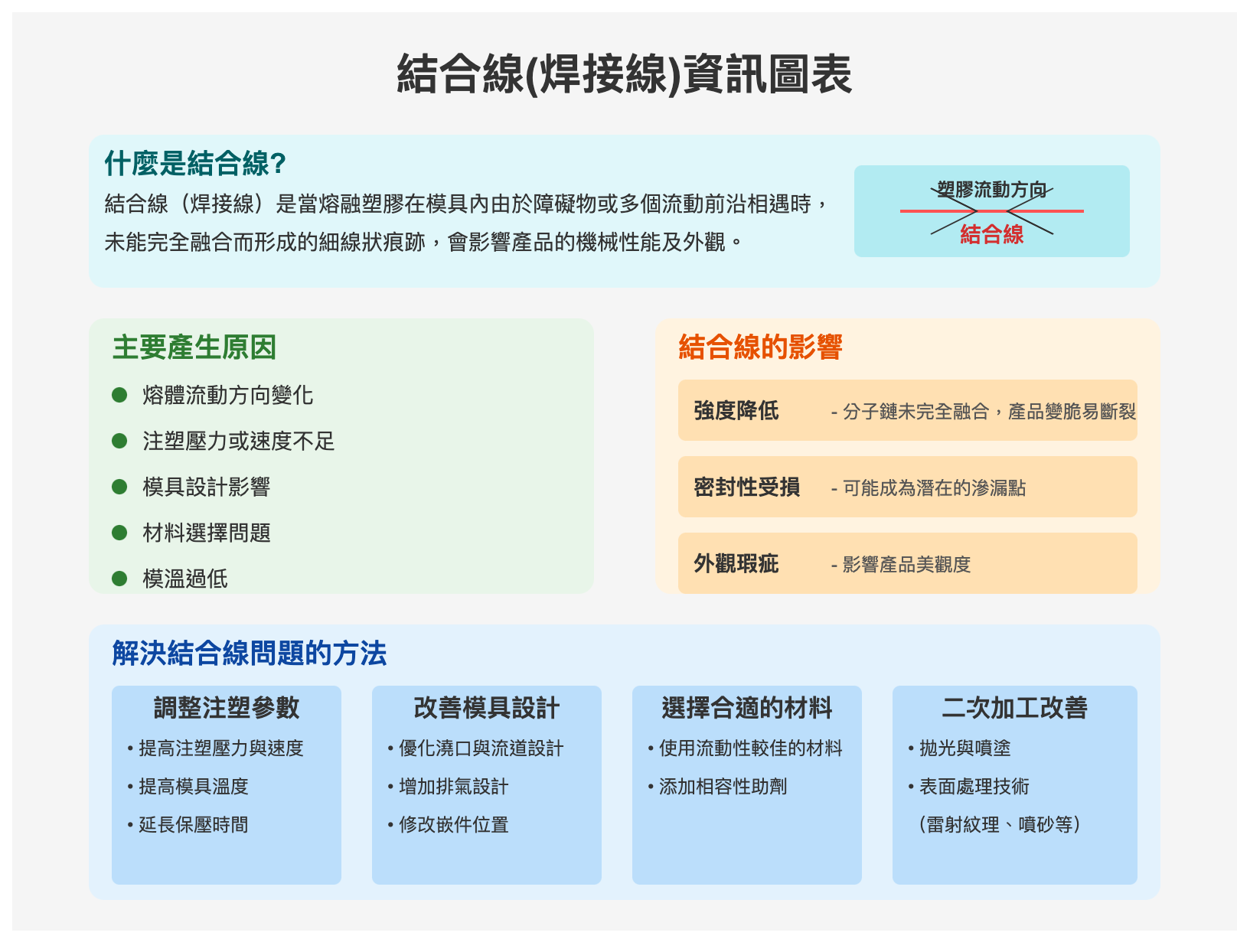

塑膠射出成型不良的原因:如何解決結合線問題?

塑膠射出成型過程中,結合線(Weld Line)是常見的不良現象之一,特別是在產品外觀和結構強度要求較高的應用中,例如彩妝容器、電子產品外殼、機械零件等。如果結合線處理不當,可能導致產品強度下降、外觀瑕疵,甚至影響功能表現。本文將深入解析結合線產生的原因,並提供有效的解決方案,幫助企業提升塑膠產品品質。

什麼是結合線?為何會產生?

結合線,又稱焊接線(Weld Line)或熔接痕,是當熔融塑膠在模具內部因障礙物(如嵌件)或多個流動前沿相遇時,未能完全融合而形成的細線狀痕跡。這種痕跡會影響產品的機械性能及外觀,特別是透明或高光澤產品。

主要產生原因

- 熔體流動方向變化 – 當塑膠熔體在模具內遇到障礙物或多個流動前緣匯合時,容易形成結合線。

- 注塑壓力或速度不足 – 如果注塑壓力或速度過低,熔體冷卻過快,將導致熔體之間無法充分融合。

- 模具設計影響 – 澆口位置、流道設計不良,可能會導致熔體流動不均勻,使結合線出現在產品關鍵部位。

- 材料選擇問題 – 塑膠材料的流動性、添加劑(如玻璃纖維)可能影響熔體的融合能力。

- 模溫過低 – 低模溫會使塑膠熔體快速冷卻,減少流動性,進而影響結合線的融合效果。

結合線的影響

- 強度降低 – 結合線區域的分子鏈未能完全融合,使產品變脆,易於斷裂。

- 密封性受損 – 對於需要氣密或水密性的產品,如電子外殼,結合線可能成為潛在的滲漏點。

- 外觀瑕疵 – 高光澤、透明或著色產品上,結合線可能變得明顯,影響產品美觀度。

解決結合線問題的方法

1. 調整注塑參數

- 提高注塑壓力與速度:適當增加壓力與速度,使熔體能夠更快、更均勻地填充模具,減少冷卻影響。

- 提高模具溫度:適當提升模溫,使熔體在結合線區域有更好的流動性與融合度。

- 延長保壓時間:確保熔體在模內充分融合,避免冷卻過快形成明顯的結合線。

2. 改善模具設計

- 優化澆口與流道設計:改變澆口位置,使熔體流動方向改變,將結合線移至非關鍵部位。

- 增加排氣設計:確保熔體流動順暢,避免氣體滯留影響融合效果。

- 修改嵌件位置:如果結合線出現在嵌件附近,可考慮重新配置嵌件位置或改變加工方式。

3. 選擇合適的材料

- 使用流動性較佳的材料:選擇較低黏度或流動性更好的塑膠,提升熔體融合能力。

- 添加相容性助劑:某些添加劑能改善熔體間的融合效果,降低結合線的影響。

4. 使用二次加工方式改善外觀

- 拋光與噴塗:可透過拋光、塗裝或特殊噴塗技術來降低結合線的可見度。

- 表面處理技術:使用雷射紋理、噴砂等方法,讓結合線與產品表面紋理融合,減少視覺影響。

結論

結合線是塑膠射出成型中不可避免的挑戰之一,但透過適當的注塑參數調整、模具優化、材料選擇與二次加工,可有效降低其影響,提升產品品質。

麒立模具開發技術,可針對不同產品需求提供最佳解決方案,確保您的產品兼具外觀與結構強度。如果您有塑膠射出相關需求,歡迎與我們聯繫,讓我們協助您解決成型問題!